Příběh výroby mého prvního 4-taktního motoru WT 3030

Pana Michala Sloupa nemusím našim čtenářům široce představovat. O tom, že to je PAN strojař, jsme se mohli přesvědčit například při výrobě replik motorů AMA. Michal si tentokrát zvolil daleko tvrdší oříšek a pustil se do výroby čtyřtaktního motoru. Tímto nám předkládá svůj pohled na danou věc.

Editor Ladislav Kulhavý

Základní technická data:

- Zdvihový objem: 21 cm³

- Zdvih: 30 mm

- Vrtání: 30 mm

Otáčky (palivo 5% nitrometanu):

- S vrtulí 16 x 8 9 200 ot/min

- S vrtulí 18×6 8 100 ot/min

- Hmotnost: 1 050 g

Autor udává, že hmotnost je včetně tlumiče, mě to vyšlo jako hmotnost bez tlumiče… Stavěl jsem druhou, již vylepšenou verzi původního motoru, kde konstruktér udělal tyto úpravy:

- odlehčení pístu se sníženým stupněm komprese

- pístní čep s větším průměrem, ve středu odlehčený

- vylepšené vyvážení klikového hřídele

- snížená výška motoru a hmotnost

- kompaktnější vačková skříň

- vylepšený tvar vačky

- změněná geometrie vahadel

a v neposlední řadě výkresy kreslené v 3D CADu.

Tato opatření mají vést k tomu, že motor v novější verzi je menší a lehčí a má klidnější chod. Pokud je dobře vyroben a je mu v provozu věnovaná náležitá péče, odmění se dlouhou životností. Výkon údajně odpovídá přibližně motoru OSMAX 120.

Proč tedy padla moje volba na tento čtyřtakt WT 3030?

Po 4 exemplářích detonačního motoru AMA a jejich úspěšném odzkoušení jsem hledal něco trochu složitějšího a zároveň ušlechtilého, takže volba padla na 4-taktní motor. Na internetu je dostupných několik konstrukcí, sháněl jsem menší, pěkně vypadající jednoválec, který bude možné provozovat v letadle. Tím byly ze hry sice velmi hezké víceválce, které jsou ale častokrát provozované pouze na stojanu a do letadla se nikdy nedostanou.

I když 4 taktní motor nelze nikdy vyvážit, měl jsem představu o motoru, který bude vibrovat méně, než odstrašující jihočeský 4t motor Velešín 35 cm³. Ten jsem sice před lety měl a na stojanu zkoušel, do letadla jsem se ho ale kvůli velkým vibracím dát neodvážil.

Pak jsem objevil stránky https://wtengines.com, kde norský autor Wolfgang Trötscher prezentuje své 4takty, a prodává k nim výkresovou dokumentaci. Jelikož mluví německy (a samozřejmě jako každý skandinávec také anglicky), odpadl problém s jazykovou bariérou.

Nejprve jsem si objednal výkresy na motor WT 2527 (zdvih 25 mm, vrtání 27 mm). Když dorazily, byl jsem mile překvapen úrovní zpracování výkresové dokumentace, bohužel však k motoru nebyl žádný textový návod pro zhotovení. Začal jsem tedy s konstruktérem komunikovat, a ten mi doporučil tuhle jeho knihu jako základní studijní materiál pro zájemce o stavbu 4 taktu. Jde o velmi dobře napsanou příručku, a i já jí všem zájemcům o stavbu modelářských motorů – i dvoutaktních – velmi vřele doporučuji! Čerpal jsem z ní informace již při stavbě svého prvního motoru a jde asi o nejlepší titul ohledně stavby modelářských motorů, co jsem kdy četl.

Postupem času se ukázalo, že 15 cm³ motor, takřka nejmenší z jeho konstrukcí, není, nejvhodnější pro začátečníka jako první čtyřtakt. Mnohem lepší prý bude pro mě motor:

WT 3030 (30 mm vrtání, 30 mm zdvih). Výkresy na 15 cm³ jsem tedy prodal jinému zájemci a pro sebe jsem zakoupil podklady na WT3030.

Výkresy jsem dostal v březnu 2020 a mohl jsem se dát do práce. Zhotovení každé součásti jsem nejprve konzultoval s německým kolegou Horstem Rosinem, a o každém dílu jsme měli hodinové rozhovory. Telefonní společnost Vodafone mi na to upravila tarif, abych se nezadlužil na celé generace. … Další přátelé, kteří mi pomáhali radou u předešlých motorů mě neopustili ani tady, takže: Franta Řezníček, Jarda Závora a Láďa Davidovič – ještě, že je mám!

Vzhledem k očekávané velké pracnosti motoru jsem se ho rozhodl vyrábět pouze v jednom exempláři.

Jako první jsem zhotovil:

Domeček pro ložiska klikového hřídele

Zde jsou 2 věci důležité, a to správné rozměry děr pro usazení kuličkových ložisek s přesahem, tedy díry menší o cca 3/100 mm, než je ložisko, a dodržení jejich souososti. Pro měření děr pro ložiska jsem použil dutinový mikrometr. Navíc jsem zjistil, že je potřeba i přesně změřit také průměr kuličkového ložiska, zdali se v setinách milimetru neodchyluje. Nejprve jsem soustružil na čisto stranu do motoru, osazení a střední díru mezi ložisky na jedno upnutí, vlastně vše kromě díry pro přední ložisko. Na to je nutno díl vyjmout ze sklíčidla, zhotovit si pomocný, velmi mírně kuželový trn, na který se ložiskový domek rukou narazí – upnutí za střední díru, a následně nožem protočit díru pro přední ložisko.

Nic není bez problémů, až třetí domeček v pořadí byl ten, se kterým jsem byl spokojen, první byl moc volný, druhý měl přesahy pro uložení ložiska 4/100, což už je moc a ložisko se po vložení za tepla a vychladnutí otáčelo ztuha. Následná kontrola pomocným trnem o rozměrech klikového hřídele ukázala, že tento poslední domeček bude již OK.

Klikový hřídel

Je z jednoho kusu oceli 16 343 průměr 50 mm, a asi tak 90 % materiálu je potřeba odsoustružit, jde to na malém soustruhu poměrně těžko. Jinak se výroba kliky podobá klikovým hřídelím mých předešlých motorů, tedy nejprve obrobit stranu, která jde do ložisek, nožem vyříznout závit M8 a potom v přípravku pro excentrické soustružení obrobit čep. Ten je delší než obvykle, jeho osazený konec zapadá do výřezu v šoupátku, které dále pohání ventily.

Kontrola, zdali je čep rovnoběžný s osou klikové hřídele je ta, že se při soustružení čepu měří tloušťka setrvačníku po obvodu, pokud není všude stejná, tak to znamená, že není rovnoběžná osa kliky s osou klikového čepu. Na to pozor, ničí to ojniční ložisko.

Poslední operací na klice je odfrézování přebytečného materiálu ze setrvačníku, dělal jsem si na to na CNC frézce šablonku z laminátu. Ložiskový domek je ke klikové skříni utěsněn „O“ kroužkem.

Foto celé hotové sestavy

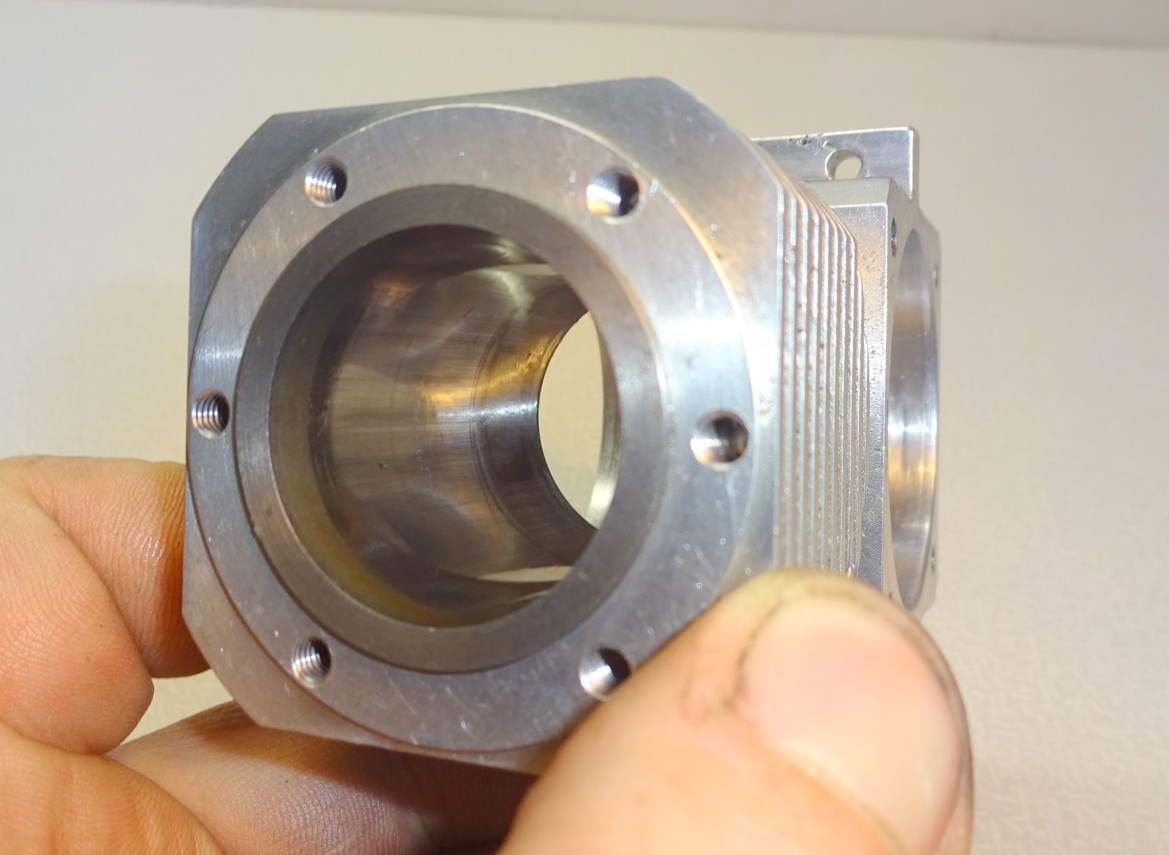

Kliková skříň

Je zhotovena z plného kusu duralu frézováním. Oproti odlévání je výhoda v menší pracnosti jednoho vyrobeného kusu, nevýhodou je větší hmotnost. Důležité je dodržení kolmosti osy klikového hřídele a osy vývrtu válce. Díru pro ložiskový domek a skříň vaček jsem dělal vyvrtávací hlavičkou pod frézkou a díru pro válec pak na soustruhu, kde byla kliková skříň upnuta a vyrovnána na lícní desce. Zajímavé je to, že lepší kvalitu díry mi dával nůž na vnitřní soustružení než postup vyvrtávání pod frézkou. Obrábění skříně je sice také zdlouhavé, ale s duralem to jde mnohem lépe, než frézování např. legovaných ocelí. Ale, je potřeba obrobek neustále pečlivě vyrovnávat při vícenásobném upínání.

Vačková skříň

Je nasazena do klikové skříně zezadu, a těsněna stejně jako ložiskový domek „O“ kroužkem z materiálu Viton. Při vrtání děr na pouzdra vačkových hřídelí jsem nejprve zkusmo udělal rozteč dle výkresu do kusu jiného materiálu a ozubená kola jsem sice sesadil, ale netočila se. Následoval tedy pokus s různými osovými vzdálenostmi a zjistil jsem, že pro lehký chod ozubených kol je potřeba osovou vzdálenost zvětšit o 0,15 mm. Toto je prý ale u malých ozubených kol normální, že nemusí dokonale platit výpočty. Vlastní pouzdra jsou bronzová.

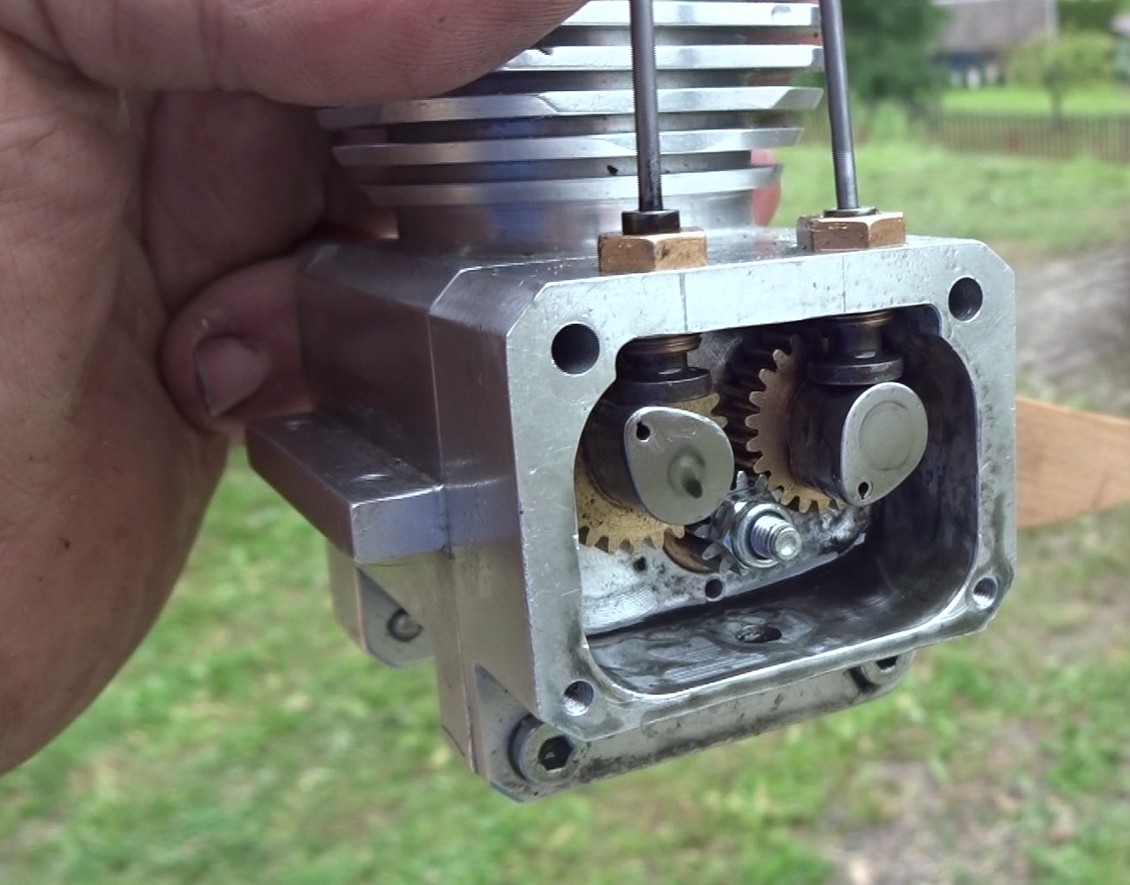

Detail vačkové skříně:

Ozubená kola

Náhon vaček je proveden přes pastorek z oceli 12050 (poháněný klikovým hřídelem), který nahání 2 mosazná ozubená kola, převodový poměr je 2:1. Jelikož nedisponuji technologií na výrobu ozubených kol odvalovacím způsobem a dělící se nám nezdál dost přesný, Franta Řezníček mi doporučil kolegu, který to v amatérských podmínkách dobře zvládá, opravdu velmi šikovný člověk od Tábora. Vyrobil mi 2 sady ozubení, modul 0,75. Mosazná kola jsou na vačkových hřídelích zajištěna pružnými kulatými kolíky z nerezu.

Unašeč vrtule a matice

Pro unašeč vrtule a jeho mosazný upevňovací kužel platí, že oba kónusy by měly být soustruženy na jedno nastavení horního malého suportu, jen tak budou opravdu stejné. Vroubkování na čele unašeče je gravírovací jehlou. Poměrně pracná upevňovací matice, kvůli které jsem si vyrobil i přípravek na rádiusy, se ukázala v provozu jako nevhodná – kužel je příliš malý na nasazení startéru a matice se zpětnými rázy neustále povoluje, to budu muset ještě vyřešit.

Ojnice

Je vcelku jednoduchý frézařský díl, spodní oko je vypouzdřeno bronzem. Je z kusu plochého leteckého duralu.

Vložka válce

Z šedé litiny a její výroba nečiní obtíže, pouze je třeba přesně měřit kuželovitosti a orientovat je správným směrem, nejprve obrobení zevnitř na čisto, poté na trnu zvenku na čisto. Vložka je vložena do ohřátého válce a po vystydnutí tam drží. A na rozdíl od dvoutaktu nemá žádné výřezy.

Píst

Je dle konstruktéra z automatového duralu, takže uvidíme, jak dlouho vydrží v provozu. Montážní vůli pístu ve vložce jsem udělal nepatrně menší, než doporučuje konstruktér a to 4/100 mm. Po obrobení vnějšího rozměru načisto je na stejné upnutí zapíchnuta jedna drážka pro pístní kroužek, na rozdíl od dvoutaktů postrádá zajišťovací kolík proti otáčení. K zajištění pístního čepu v pístu jsou zvenku vyfrézované 2 plochy, aby bylo možno na přečnívající část čepu nasadit pojistný drátový kroužek, ty jsou spolu s ventilovými pružinami výrobky německé firmy Gutekunst. Dovoz těchto malých dílů se změnil v humornou historku, šlo o kombinaci německé důslednosti a české blbosti jistého zaměstnance spedice DHL v Říčanech…

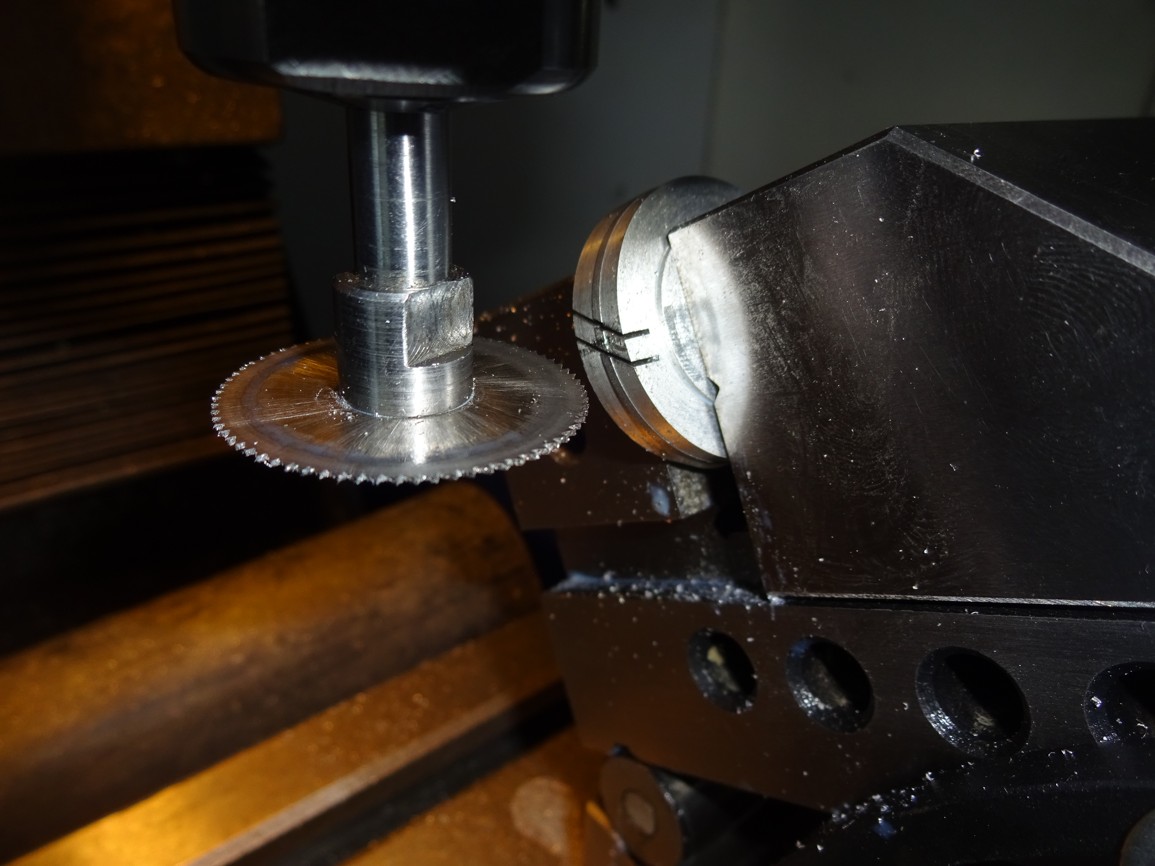

Pístní kroužek

Na to, o jak malou součástku jde, je dosti pracná a náročná na přesnost. Tady je z materiálu GGG 50, tedy tvárné litiny. Stručně k postupu jeho výroby. Nejprve se vysoustruží mezikruží s přídavky na vnitřním i vnějším průměru, ale co nejpřesnější výšce dle drážky v pístu, navléknout na trn za vnitřek a na rovné desce naplocho zabrousit, až půjde do drážky s minimální vůlí sevřít mezi 2 duraly a šikmo rozříznout dle foto.

pístní kroužek natlačit do silnostěnného duralového kroužku s vnitřním kuželem tak, až se sevře úplně. Tím se nám z původně kulatého kroužku stane oválný, takže nyní se to upne do sklíčidla soustruhu a přetočí vnitřní rozměr načisto. Vyndat ze sklíčidla a dokud je kroužek zvenku sevřený, tak do vnitřku strčit pomocný trn, z druhé strany podložku a šroub, řádně dotáhnou. Teprve poté stáhnout vnější duralový kroužek, upnout znovu do univerzálky a přetočit venkovní průměr na čisto. Po povolení přípravku je tím pádem pístní kroužek ve volném stavu oválný, ale po sevření je dokonale kruhový, což je potřeba.

Pokud jsou zhotoveny všechny výše uvedené díly, je možné je po očištění smontovat a motorem poprvé otočit. Pokud to jde přiměřeně lehce, pracovali jsme dobře a je možno pokračovat dílem výrobně asi nejsložitějším a to je …

Hlava válce

Výrobní složitost spočívá ve frézování pod různými úhly a mnohonásobném upínání a neustálém vyrovnávání obrobku. Pro frézování je nutné mít přípravek s úkosem 5 stupňů, který se dává střídavě do svěráku otočného stolu. Po zhotovení kontur spalovacího prostoru a děr pro ventilová vodítka i sedla (to konstruktér vtipně vyřešil tím, že je to z jednoho kusu bronzu následuje opracování hlavy zvenku).

Ventily

Jsou velmi namáhanou součástí celého motoru, vyrobeny z chromniklové oceli. V mém případě byly zdrojem materiálu vyřazené výfukové ventily z veterána Jaguár. Soustružení této oceli připomíná obrábění nerezu, takže jde dost blbě, ale jde…

Ve chvíli, kdy jsem udělal první dobrý ventil, jsem začal opravdu věřit, že by to celé mohlo dobře dopadnout….

Další chuťovkou byl tedy:

Vačkový hřídel

Ten je, jako většina kalených dílů, z nástrojové oceli 19 421 označované jako Silberstahl, pouze vahadla ventilů jsou z oceli 12050. Tahle stříbrnice je opět pěkně legovaná. Velkou výzvou bylo zhotovení přesného tvaru vačky. Nejprve tedy hřídelku nahrubo ofrézovat, pak zakalit a na přípravku pro broušení vaček, obrousit načisto.

Přípravek na frézování boků vačky, ohrubovat zleva a pak zprava, poté na otočném stole frézovat spodní rádius, přídavek na broušení nechat sice malý, ale pořád dostatečný, to znamenalo v praxi cca 0,5 mm.

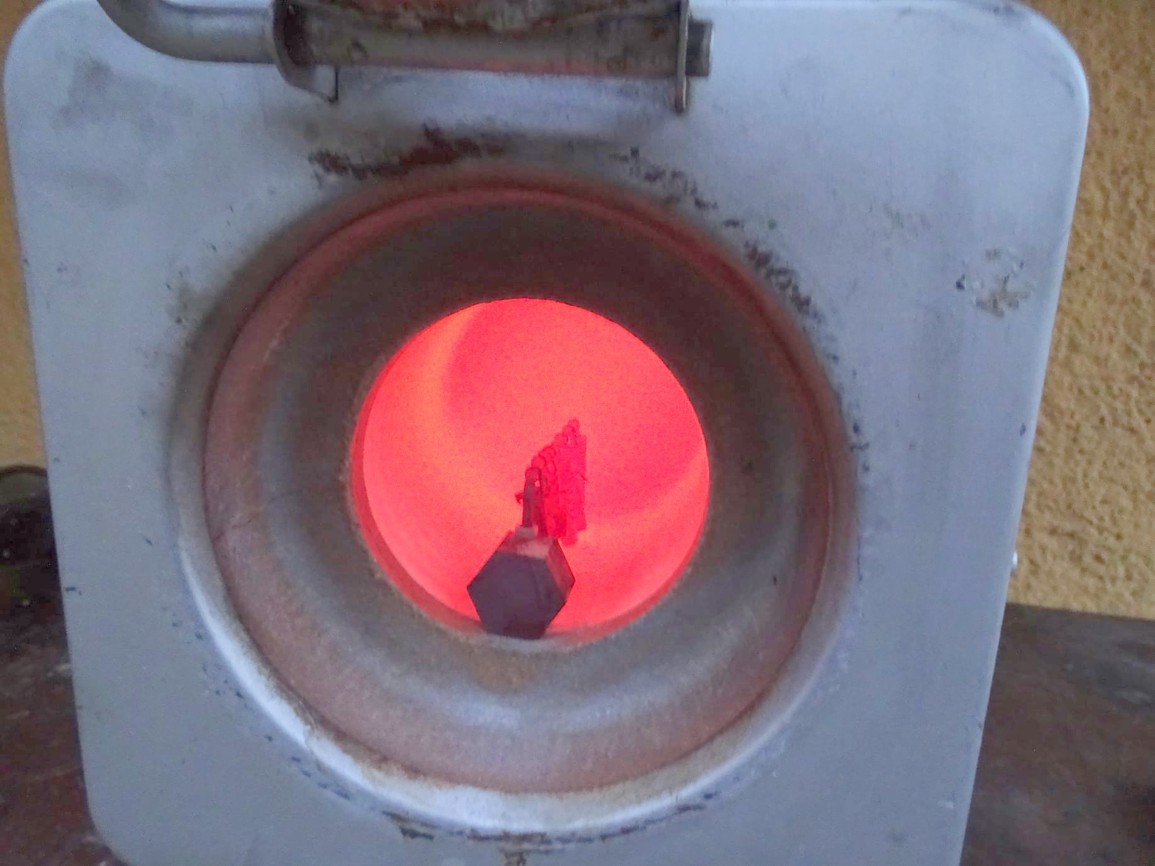

Před kalením vaček jsem si připravil i ostatní díly ke kalení a to: pístní čep, vahadla, horní a dolní misky pro ventilové tyčky

Tady byl jeden z mnoha oříšků celé stavby – jak udělat díru kuželovou s rádiusem na dně díry. Nakonec to bylo navrtávákem speciálně zbroušeným, u brusičů jsem byl několikrát, než to bylo ono.

Tady je sada dílů před umístěním do pece, tu mi zapůjčil kolega Franta Řezníček:

A takhle to vypadalo po vytažení z kalicího oleje

Kupodivu nedošlo na dílech ke vzniku žádných trhlin a ani k deformacím, takže zbývalo díly zabrousit na míru, vačky jsem brousil na speciálním přípravku dle německé příručky.

Po zhotovení zbývajících drobných dílů jsem mohl motor definitivně sestavit. Horst Rosin mi poslal z Německa dva karburátory na výběr, zvolil jsem menší typ Perry, který má díru průměr 9 mm, což konstruktér doporučuje. Výfuk jsem pak použil z 4taktního motoru ASP 20 cm3, takže by měl také odpovídat. Ventilovou vůli jsem nastavil na 0,1mm.

K prvnímu naskočení se dal motor chvíli přemlouvat, ale nakonec……. 3 x HURÁ

Zbývá se tedy motor naučit dobře startovat a seřídit jeho běh, vibrace jsou myslím ještě přijatelné.

Už nikdy nebudu něco takového dělat ………… nikdy neříkej nikdy!!!

Ten, kdo mě při stavbě nejvíce pomohl – německý kamarád Horst Rosin von Schöneck

Pro KHMM sepsal v Praze Michal Sloup.