Rok první aneb mé zkušenosti slévačské.

Obdržel jsem do své emailové schránky zprávu od našeho dopisovatele Michala Sloupa. Dnes nám přiblíží stavbu tavicí pece a poví nám něco ke svým začátkům v oblasti odlévání hliníkových slitin . O jeho zkušenostech pojednává následující příspěvek.

Ladislav Kulhavý – editor.

Letošní rok (2022) je plný událostí, bohužel většinou negativních. Takže se pokusím o shrnutí oblasti, která byla pro mě osobně naopak velmi pozitivní a přinesla mi radost z tvůrčí práce. Podařilo se mi totiž nahlédnout do světa odlévání hliníku, dokončit vlastní tavicí pec a zhotovit několik úspěšných odlitků. Správně bych měl uvést odlévání hliníkových slitin, čistý hliník není na odlitky vhodný. Nejčastějšími přísadami je křemík, měď nebo zinek.

Již před pár lety, kdy jsem se zabýval výrobou modelářských motorů (nejprve typ Felgiebel 14,3 cm3 a poté AMA 2,5 cm3) jsem řešil, jak provedu odlití klikových skříní těchto motorů. Je to přeci jen specializovaná oblast a vyrobit pěkný odlitek není až tak jednoduché. Jelikož mám ale v Čáslavi kamaráda, pro kterého je odlévání profesí a z nejasného důvodu se těším jeho přízni, domluvili jsme se, že mu donesu dvoudílný slévárenský model z bukového dřeva a on mi odlití zabezpečí.

Klikových skříní na Felgiebela mi vyrobil 5 kusů, a na motory AMA celkem asi 15 kusů.

Jelikož za ním do Čáslavi jezdím rád, vždy se zmiňoval o tom, že to přeci jen tak složité pro malé modelářské účely není a že bych se mohl na odlévání zařídit. Bohužel však, vhodné tavící pece pro modelářské účely se moc nevyrábějí a amatérská stavba také není zcela bez obtíží. Kdyby tak člověk k něčemu přišel trochu snadněji nebo to mohl s někým konzultovat .. A samozřejmě, aby to nestálo moc peněz …

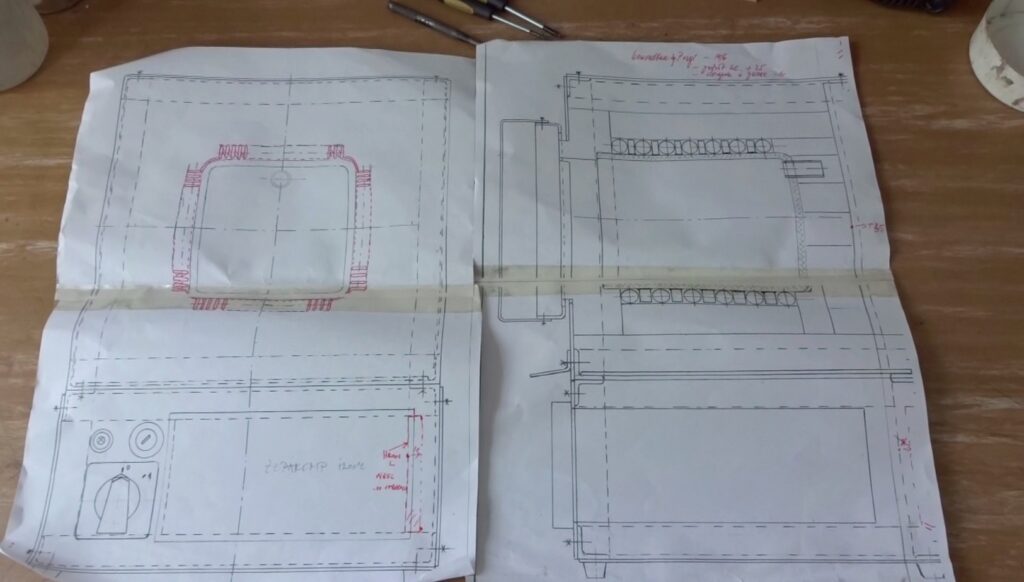

Šťastnou náhodou jsem časem zjistil, že jeden ze čtenářů mého dílka o stavbě modelářského motoru AMA Přemek Franc, by považoval také za zajímavé si tavící a kalící pícku v domácích podmínkách postavit. A jelikož je duchem stále mlád, netrvalo dlouho a dohodli jsme se, že si postavíme 2 elektrické pece. Přemek má k této činnosti odborné předpoklady, a tak dali se svým známým, který byl profesí konstruktér pecí, zanedlouho dohromady její návrh. Je počítaná na maximální teplotu 1100 st.C.

Mojí úlohou bylo vyrobit 2 ks základních rámů, svařených z ocelových úhelníků 20×3, k ní přišroubované ocelové plechy (ty jsem použil od souseda z vyřazovaného kotle), dvojdílná ocelová vrátka na panty, zavírání a madlo, aby se tahle cca 25 kilová věc dala dobře přenášet. Následně Přemek s kolegou osadili pece keramickou muflí s topením, vyzdívkou a tepelnou izolací z vaty Sibral . Regulaci teploty obstarává v mém případě český výrobek zn: Zepakomp.

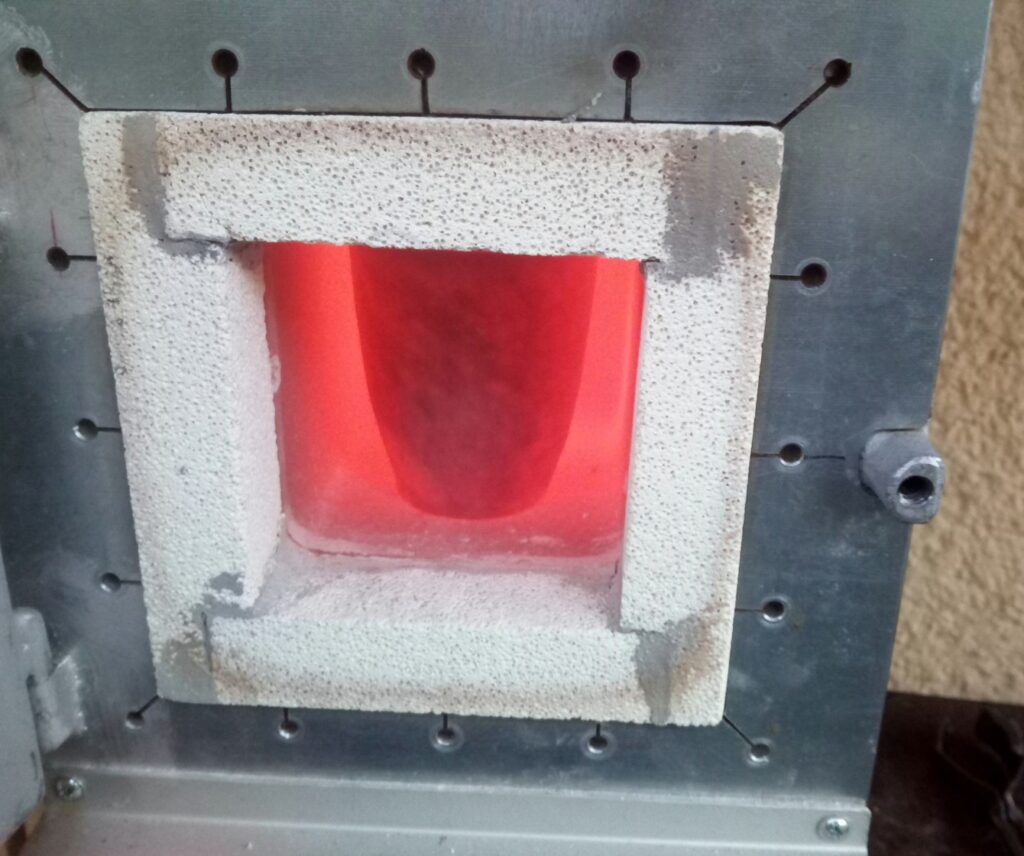

Pár fotek ze stavby pece.

Hotová pec po prvních funkčních zkouškách.

Vzhůru do slévárny…

První krok na cestě k vlastnímu odlévání jsem měl za sebou a mohlo se pokračovat. Telefon k Frantovi do Čáslavi byl stále v permanenci, a i když je přeci jen velká část úspěchu na praktických zkouškách, dával jsem si od něj rád poradit v zásadě ve všech bodech, které mají na úspěch vliv.

Tavicí kelímek jsem koupil v potřebách pro zlatníky, na brusce jsem jeho výšku obrousil tak, aby se do vnitřního prostoru vešla. Ke kelímku patří slévačské kleště, které jsem si svařil, neboť k rozpálené peci se nelze přiblížit více jak na 15 cm, nemluvě o tom, brát kelímek do ruky!

Slévárenský písek jsem sehnal na inzerát od člověka, se kterým jsme se už před léty nějakým způsobem potkali, vhodnou hliníkovou slitinu tzv. housku mám ze slévárny a jednoduché slévárenské modely jsem již vyrábět uměl.

Takže musí tedy vše dobře dopadnout… uvidíme

První pokus.

Dopadl překvapivě dobře, neublížil jsem si a něco jako malý karter přišlo na svět.

Když jsem následně zkoušel odlitek obrábět a rozřezat, byl jsem mile překvapen. Možná bych přeci jen se to mohl naučit… No byl jsem na začátku cesty.

A začínám odlévat doopravdy.

Nadšen prvním pokusem zhotovuji větší dřevěné rámečky na slévárenský písek, abych do něj umístil model karteru na motor Atom Major 3,5 cm3. A ukazuje se už první praktický problém – vnitřní prostor pece není nijak veliký (10x10x12 cm, bohužel takováhle mufle byla u kolegy k dispozici), takže při standardním tvaru grafitového kelímku je roztavené množství už docela na hraně. Vždy je totiž lepší roztavit materiálu více nežli zjistit, že tavenina schází. Odlití musí být totiž provedeno najednou!!

A navíc, jak mi Fanda Řezníček neustále vytýká, že tavím prostě příliš malé množství, což přináší i jiné problémy… A jak známo, má vždy pravdu!

Výsledek první opravdové tavby byl nevyhovující – vrchní upevňovací patka nebyla dolitá.

Následovaly odborné konzultace, technologické úpravy a změna teploty. A tuším že od v pořadí třetího odlitku Atoma už to bylo mnohem lepší. I když se lze dnes leccos dozvědět i na internetu, nejpřínosnější jsou diskuse se zkušenými praktiky.

Teplota tavení hliníku je 660 stupňů, ale logicky je to potřeba ohřát víc, mám vyzkoušeno, že 720 je málo a 780 moc. To je však teplota vzduchu uvnitř pece, ale jak teplá je tavenina? Jinak je potřeba tekutý kov odplynit a zjemnit strukturu zrna. To odplyňování je nejakčnější činnost, hliník se začne nafukovat a vzniklé bubliny praskat.

Hlavními vadami hliníkových odlitků bývají póry a nedolitá místa. Ve vyšší úrovni poznání se pak lze dozvědět o ředinách, staženinách, nebo odvařeninách, také je důležitý proces, jak tavenina chladne. Zkušení mi říkají, že začátečníkům se téměř vždy se první kus nepovede a je potřeba experimentovat a zkoušet, takže to nevzdávám.

A očekávané zlepšení se dostavilo.

Druhým typem odlitků, do kterého jsem se pustil je kliková skříň motoru AMA 2,5 cm3.

Tady jsem měl jasné srovnání kvality své práce s profesionálními výrobky. K mé radosti jsem byl se svými odlitky spokojen, a to až tak, že jsem je mohl nabídnout jednomu čtenáři mé brožury pro jeho stavbu motorů AMA.

Zde je vidět, že je vždy je jedna strana odlitku matnější než ta druhá. Podle mě to způsobují soli z taveniny, které vyplouvají na povrch, ale jdou celkem dobře odstranit.

Ještě ukázka slévárenského modelu. Jeho výroba je buďto klasickým způsobem z bukového dřeva postupným lepením a obráběním, nebo lze v dnešní době využít technologii 3D tisku.

Motory AMA jsem odlil celkově 4 ks, a když už jsem myslel, že by to mohlo stačit, ozval se kolega veteránista, že bych mu mohl odlít:

4 ks vnitřních klik ke Škodě MB100…

Rozhodně to byla výzva. Jednak jsem mu chtěl vyhovět, a navíc tady byl nový technologický oříšek v podobě čtyřhranné díry. Byl jsem zvědav, co udělá roztavený hliník při použití ocelového čtyřhranu jako jádra v pískové formě.

Je vidět, že tavenina okamžitě při kontaktu se železem tuhne a přestává se rozlévat. Takže jsem hledal náhradní řešení v sádře. Upřímně, je to lepší než ocel, ale příště ho budu dělat ještě z něčeho jiného. To je prostě to sbírání zkušeností praxí ..

Takhle to vypadá bezprostředně po odlití, vždy napjatě čekáte, jak to dopadlo.

Po cca půlhodině odklopení první poloviny formy.

Vrstva písku v síle cca 4-5 mm od taveniny zuhelnatí a vyhazuje se, ostatní písek se dá znovu použít a čas od času se do něj přidá oživovací olej.

A následuje odstranění i druhé poloviny formy a poté ořezání vtoku a jednotlivých odvzdušnění a pokud je odlitek vyhodnocen jako použitelný, následuje jeho čištění a zabroušení. Pokud je nevyhovující jde na rozřezání a znovu se roztaví. Každá tavba je pro mě zatím záležitostí několika hodin, nejprve vyrábím formu a až pak dávám roztavit hliník, to trvá tak 45 min.

Kliky jsem nakonec všechny úspěšně dokončil, takže takhle vypadá galerie povedených hliníkových odlitků mého prvního roku této činnosti.

Doufám, že budu v tomto krásném a chlapském řemesle příští roky na dále pokračovat a zdokonalovat se. Už mám hotový ocelový kelímek, který bude umožňovat roztavit ve stejné peci 2 – 2,5 x více hliníku, možná postavím ještě větší pec nebo co zkusit tavit mosaz?

A navíc je to práce vhodná k mé postavě, ještě jsem neviděl hubeného slévače nebo třeba kováře …

Vypadá to jako malé peklo…

Děkuji tímto všem, kdo mi pomohli v tomto mém úsilí, hlavně Přemkovi a Fandovi!!

Pro KHMM sepsal Michal Sloup v Praze 30.10.2022